Op een Leuvens industrieterrein ligt het enige Belgische bedrijf dat op de Nasdaq noteert. Daar doet Materialise al een paar decennia aan ‘additive manufacturing’, of 3D-printing.

Vergis u niet, bij Materialise koopt u geen 3D-printers. Het bedrijf produceert in opdracht, ontwikkelt software, ondersteunt productontwikkelaars en zoveel meer. De hype van een kleine tien jaar geleden, toen alles plots 3D printed werd, is gaan liggen. Maar dat is niet noodzakelijk een slechte evolutie, zegt CTO Bart Van der Schueren:

‘De sector zit in een opmerkelijke situatie en dat komt omdat de wilde dollars er uit zijn. De komst van ChatGPT en genAI in het algemeen maakt dat de investeringen meer die kant opschuiven. Er werd de afgelopen jaren zot veel geïnvesteerd in additive manufacturing, maar vaak door mensen met wilde ideeën zonder echt businessplan. Nu dat wat is opgedroogd zie je die dingen weer verdwijnen. Maar het voordeel daarvan is dat de dingen die meerwaarde geven, komen bovendrijven. Het moet bijdragen aan een economisch voordeel.’

‘Het voordeel is vandaag wel duidelijk,’ meent Van der Schueren. ‘We hebben vorig jaar een rondvraag gedaan bij driehonderd productiebedrijven, geen klanten van ons. Ze kennen additive manufacturing, ze willen daar iets mee doen en ze kennen ook de mogelijkheden: een korte opstart, vrijheid van vorm, geen up front investering in productietools. Die voordelen zijn vandaag gekend door veel bedrijven.’

Als voorbeeld noemt hij hoorapparaten. ‘Daar is additive manufacturing aan het floreren en is het een onomkeerbare trend dat je iets maakt op maat van wie het toestel draagt.’ Maar ook buiten de niches wordt er vandaag actief nagedacht of het volgende topmodel niet efficiënter met 3D-printing gemaakt kan worden, en dan gaat het niet enkel om prototypes.

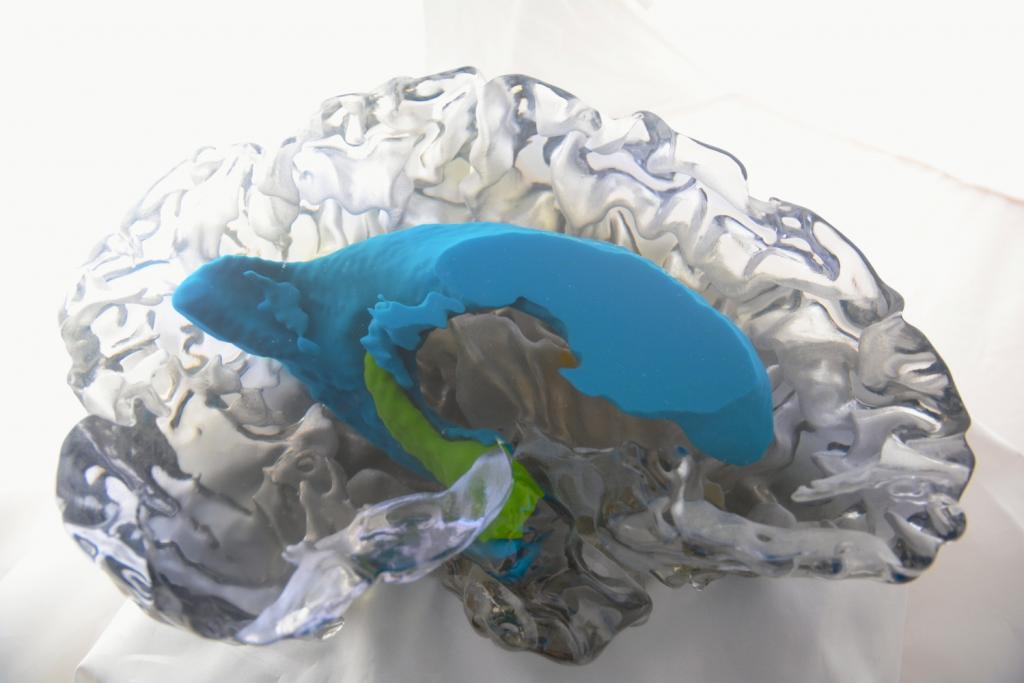

Het domein waar 3D printing echt een vaart heeft genomen is dat van de medische toepassingen. Van der Schueren: ‘Daar twijfelt niemand nog dat additive manufacturing belangrijker zal worden. Daar geven we ook veel toegevoegde waarde vanuit Materialise. Je neemt een scan van een individu, of toch een deel van die persoon, en we gaan een anatomie ontwerpen en dat printen als implantaat. Maar dat omvat ook tools die worden gebruikt tijdens een operatie.’

Het andere grote luik is de industrie-activiteit waar het bedrijf op twee paarden speelt. Daar print Materialise voor anderen en kijkt het hoe het zinvol en schaalbaar kan produceren voor klanten die het wel willen, maar die investering niet zelf willen doen. ‘Dat is een outsourcingmarkt waar we tegelijk zelf veel uit leren.’ De andere activiteit zit eerder rond de software, vooral bij bedrijven die 3D printing insourcen. ‘Velen vinden het strategisch belangrijk om zelf te doen. Voor hen zetten wij onze kennis om in bijvoorbeeld softwaretools.’ Vandaag komt ongeveer twintig procent van de omzet bij Materialise uit die softwareontwikkeling. De rest uit het produceren zelf, met de medische component als voornaamste trekker.

Hard- en software voor het lichaam

Eind 2023 kwam Materialise nog in het nieuws omdat het voor een oogtransplantatie in de VS verschillende hulpmiddelen op maat van donor en patiënt maakte, inclusief 3D-model om de chirurgen virtueel voor te bereiden. ‘Die case is enorm interessant omdat ze ons toelaat technologie in zijn meest doorgedreven vorm op iets unieks toe te passen. Daar maken we een technologisch verschil!’ vertelt Pieter Slagmolen, Innovation manager Medical bij Materialise.

Naarmate de technologie verbetert, wordt ze bovendien niet enkel ingezet bij medische bijzonderheden. ‘Automatisering, AI en betere software maakt dat we stilaan niet enkel focussen op de 2-3 patiënten per jaar met speciale zaken, maar ook een meer gemiddelde patiënt kunnen helpen, bijvoorbeeld bij een schouderoperatie.’ Dat maakt dat het bedrijf, naast uitzonderlijk speciale gevallen, jaarlijks meer dan 55.000 patiënten behandelt. Materialise analyseerde ook al meer dan zes miljoen medische scans van patiënten.

De uitdaging hier is dat de technologie zelf voldoende matuur moet zijn om in een klinische omgeving toe te passen. Maar ook de materiaalkeuze speelt mee. ‘Voor implantaten is dat vaak titanium, maar er zijn ook systemen die met plastic werken dat biocompatibel is. Waar we zelf ook naar kijken momenteel, en van dromen, is een reeks materialen die de biologie op de meest optimale manier kan ondersteunen.’

Denk daarbij aan implantaten die op termijn vergaan of opgaan in het lichaam. ‘Dat zit nu nog in een R&D fase en de eerste klinische toepassingen. Maar het is ook niet overal toepasbaar. Als je implantaat verdwijnt, moet er tegen dan wel iets zijn dat die functie overneemt.’

Materialise ontving zo eerder dit jaar goedkeuring van de Amerikaanse FDA voor de start van een klinische test bij dertig kinderen met een ‘splint’. Dat is een gepersonaliseerd buisje dat wordt aangebracht aan de buitenkant van een luchtpijp bij pasgeboren patiënten met een specifieke aandoening, om te vermijden dat hun luchtpijp inklapt. ‘Zij hangen aan een ventilatiesysteem, maar omdat ze zo jong zijn groeien ze ook snel, dus je kan dat niet met metaal doen. Daar kijken we naar resorbeerbare materialen en in de VS mogen we dat nu gaan doen.’

De medische component van Materialise focust niet op grote standaardonderdelen. ‘Onze focus ligt bij maatwerk voor gepersonaliseerde devices en services, want het gaat niet alleen om voorwerpen, soms gaan we met software een bepaald voorwerp beter positioneren. Het einddoel is zorgen voor meer efficiëntiewinst en een duurzamer systeem. Al zien we dat 3D printing ook in de medische wereld vaker wordt gebruikt om standaardtoestellen te maken, ook omdat het vaak om kleinere aantallen gaat ten opzichte van andere sectoren.’

Het idee achter de stap richting software is dan weer dat de markt voor gepersonaliseerde toestellen en diensten groter is dan wat Materialise zelf kan doen. ‘We doen dat al lang in ziekenhuizen waar ze met onze tools gelijkaardige diensten kunnen leveren, ook in de bedrijfswereld doen we dat. Maar door de technologische evolutie rond AI en de beschikbaarheid van de cloud hebben we nu alle puzzelstukken om van een medisch beeld naar een implantaat te gaan dat in de patiënt komt te zitten.’

De rol van de cloud is daarin niet te onderschatten, die maakt dat een medisch beeld vandaag snel kan vertaald worden naar een geprint implantaat. ‘Het technische werk gebeurt door algoritmes of met ingenieurs, het klinische werk door artsen. In de cloud hebben ze interactie met elkaar terwijl ze in praktijk vaak op verschillende locaties zitten. Daar komt nog bij dat de productie vaak op verschillende plaatsen doorgaat. Dan is een goede cloudomgeving wel een enabler,’ zegt Slagmolen. ‘Ook in de eindoplossing: een arts wil een andere interface dan een ingenieur die het voorbereidend werk doet, maar daar kunnen ze wel op één datalaag werken. Het maakt alles tot een continuüm dat je op termijn even efficiënt zal kunnen aanbieden als iets wat je standaard uit een doos neemt.’

Dat alles maakt dat de medische afdeling van Materialise niet enkel ‘dingen print’. Ook de software en de preoperatieve planning zijn een groot onderdeel van wat het bedrijf doet. ‘Veel van wat we doen is zuiver softwarematig. Je krijgt als arts een case binnen en wij gaan daar informatie aan toevoegen. Bijvoorbeeld hoe je juist moet boren om een pin te zetten, of waar de schroeven best komen. Dat is informatie die wij in de voorbereiding meegeven, maar die anders niet zo makkelijk ter beschikking is voor de arts.’

Van prototype tot productieomgeving

Maar additive manufacturing leent zich ook uitstekend voor prototypes. Dat is het domein van Jurgen Laudus, als vicepresident verantwoordelijk voor de Manufacturing unit van Materialise. Dat gaat van unieke prototypes tot kleine serieproducties. ‘Daar werken we onder meer in eyewear, footwear, aerospace, tooling, maar het gaat veel breder dan dat,’ zegt Laudus.

De wilde dollars zijn er uit. De komst van ChatGPT maakt dat de investeringen meer die kant opschuiven

In dat segment is Materialise een van de grootste spelers in Europa. Wil een bepaalde autofabrikant een nieuwe bumper of dashboard testen, dan is de kans groot dat die in Leuven voor het eerst tot fysiek product wordt gemaakt.

‘Vaak is die prototyping ook een basis om naar (kleine) serieproductie te gaan. Aerospace is daar een van de snelst groeiende sectoren in het industriële segment,’ zegt Laudus. ‘We doen dat al even, in 2015 waren wij het eerste bedrijf ter wereld dat serieproducten voor Airbus aanleverde voor hun A350. Dat doen we nog altijd, maar intussen zijn er nog meer leveranciers van Airbus op die kar gesprongen en leveren we meer en meer producten aan.’

De vraag stelt zich dan wanneer een productie te groot wordt om ze met 3D printing te maken. ‘Het is moeilijk daar een getal op te plakken, maar het is wel zo dat eens een serie te groot wordt, 3D printing waarschijnlijk niet meer interessant zal zijn,’ erkent Laudus. Maar hij nuanceert ook dat ook gecommercialiseerde producten niet noodzakelijk massaproducten zijn.

Als voorbeeld wijst hij naar VTOL’s, toestellen zoals de Volocopter: een soort vliegende taxi die lijkt op een helicopter en vliegt als een drone. Ook aan zo’n prototypes heeft Materialise meegewerkt en hoewel die nu naar serieproductie kijken, blijft die markt in aantallen relatief beperkt.

Meer moet goedkoper

‘Een van de uitdagingen van de technologie is om de totale kost omlaag te krijgen. Vandaag zit je op kleine seriegroottes en dat kan perfect voor de luchtvaart. In automotive zit je met grotere aantallen waardoor de kost idealiter nog wat lager moet.’ Maar onhaalbaar is dat niet volgens Laudus. ‘Naarmate je een proces sneller onder controle krijgt, ga je ook kosten kunnen reduceren.’

Voor alle duidelijkheid: wanneer ze bij Materialise spreken over kleine hoeveelheden, dan gaat het nog steeds over tienduizenden stuks. ‘Voor de A350 hebben we intussen meer dan 120.000 onderdelen gemaakt. Daar gaat het weliswaar over verschillende designs. De hamvraag is of de business case zin heeft. Voor heel complexe stukken is die makkelijk te maken. Tegelijk zien we dat ook de toeleveringsketen onder druk komt te staan. Bedrijven stellen zich de vraag of ze voor een meer robuuste supply chain niet naar kleinere hoeveelheden moeten kijken, zodat ook de stockvoorraad verkleint, in plaats van één grote serie te bestellen die per boot vanuit China komt. Bedrijven kijken niet enkel naar de pure productiekost, maar ook naar opslagkost, het risico dat er iets misloopt met een leverancier ver van huis. Voor zo’n spelers produceren wij producten die in de tienduizenden stuks kunnen oplopen.’

Materialise in cijfers

256 miljoen euro (2023

2.400 werknemers