3D-printing werd enkele jaren geleden bekend bij het grote publiek in de vorm van gadgets, maar sindsdien is het op dat vlak bijzonder stil. In de industriële markt beweegt er des te meer, vertelt HP op zijn Innovation Summit in Barcelona. “Consumenten gaan 3D-geprinte waren gebruiken zonder dat te weten.”

“Onze strategie is om 3D-printing naar de manufacturing te brengen”, zegt Emilio Juárez, 3D-printing EMEA sales director bij HP. “3D-printing wordt al lang beloofd voor productie, maar ze is nu eindelijk echt klaar voor die wereld.” Met die ‘nu eindelijk’ doelt hij dan vooral op de HP Jet Fusion 500 en 300, de nieuwe reeks industriële 3D-printers die HP eind vorig jaar uitbracht. “We hebben een aantal klanten die nu voor het eerst zien dat ze de technologie kunnen gebruiken om echt te produceren. De kwaliteit, het productievolume en de zuinigheid zijn nu op het niveau dat nodig is voor manufacturing”, aldus Juárez.

Nieuwe zakenmodellen

De toestellen worden voornamelijk geadverteerd voor prototyping en gepersonaliseerde voorwerpen, maar de bedrijven die ondertussen met 3D-printing aan de slag zijn, blijken divers. Het Italiaanse Ficep is bijvoorbeeld begonnen als een after-service bedrijf. “Wij maakten onderdelen voor de structurele staalindustrie, ” zegt directeur Nuno Neves. “Als architecten een brug ontwerpen, dan verdelen wij die in stukjes en bouwen we in onze fabrieken alle onderdelen die nodig zijn om die brug samen te stellen. Dat gebeurt bijna volledig door robots.”

Ficep begon met 3D-printing omdat het moest, zegt Neves. “Het was zeker voor ons een stevige besparing, en zoals dat gaat, zijn we begonnen met het gebruiken van 3D-printing, en nu doen we ontwikkeling voor additive manufacturing.” Van bruggenbouwer naar – deels – dienstenleverancier, dus. “We helpen bedrijven om tot het punt te geraken waar we nu staan”, besluit Neves.

We hebben geprobeerd om rechtstreeks naar de klant te gaan. Ze zijn er niet klaar voor

Bedrijven wiens businessmodel evolueert onder invloed van de technologie, het is een verhaal dat we ook bij het Belgische Ziggzagg horen. Dat begon zeven jaar geleden als IT-dienstenbureau, en heeft zichzelf geleidelijk omgevormd richting 3D-printing. “We zijn begonnen met architecturale modellen, maar zijn later gegroeid naar een all-in one leverancier die de ontwikkeling kan doen van het prille begin tot het uiteindelijk afleveren van het product”, zegt CEO Stijn Paridaens. Een van de specialiteiten van het bedrijf is het herontwerpen van onderdelen om zo het meeste te halen uit de mogelijkheden van 3D-printing. Hij geeft het voorbeeld van een onderdeel van een racewagen. “Die wordt gebruikt voor uithoudingsraces, maar het team waar wij voor werken had één chauffeur die elke race zijn motor opblies. We hebben dat onderdeel opnieuw ontworpen en het sterker en lichter gemaakt. Het is sindsdien nog niet gebroken.”

Ontwerpen voor 3D

De Jet Fusion 500 serie werkt met een ‘bak’ van 332 x 190 x 248 mm waarin lagen worden opgebouwd. Elke laag, van 0,08 mm, wordt in één keer gemaakt. Een arm legt daarbij de ‘fusing agent’ neer, een poeder dat gesmolten wordt om het eigenlijke onderdeel te vormen, met daarrond een ‘detailing agent’ die ervoor moet zorgen dat die hitte niet verder gaat dan nodig, en die de afwerking moet verfijnen. Een tweede arm zet met warmte alles op zijn plaats en de printer is klaar voor de volgende laag. Volgens HP is dit de snelste en meest kostenefficiënte manier om gedetailleerde 3D-printing te doen. Om zo één ‘bucket’ te printen, kost het 4 à 15 uur, afhankelijk van de complexiteit.

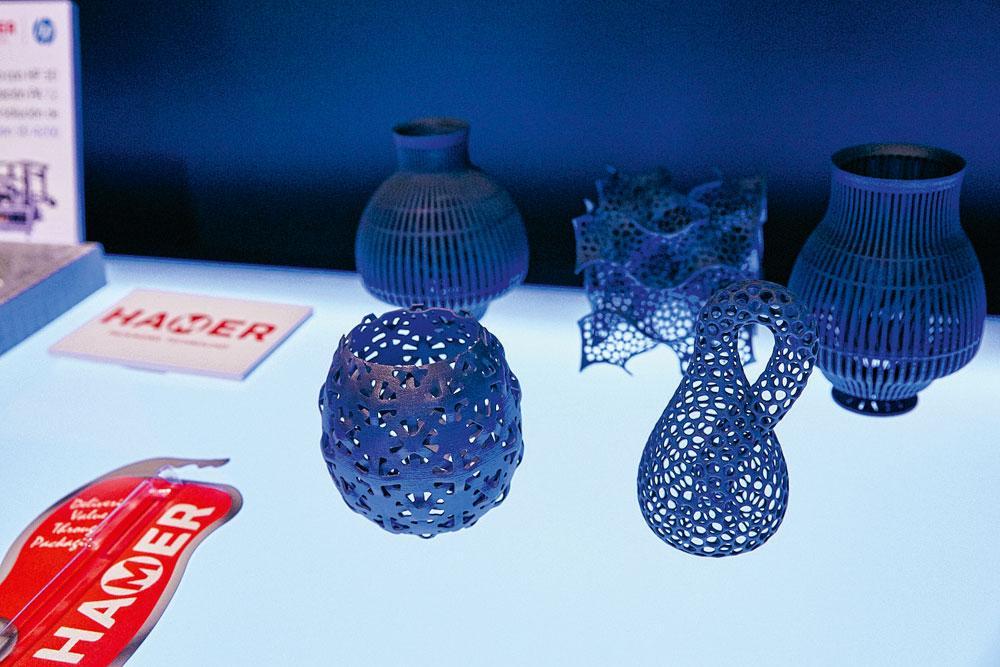

Een deel van de kunst is dan ook om zo veel mogelijk onderdelen in één bak gepuzzeld te krijgen, en om onderdelen zo te ontwerpen dat ze het maximum halen uit de mogelijkheden van een 3D-printer. “Mensen ontwerpen onderdelen zoals ze het altijd al gedaan hebben. Maar dan ben je niet aan het ontwerpen. Dan doe je niets nieuws”, zegt Nino Neves. “Voordien was je bijvoorbeeld beperkt tot het in een vorm gieten, dus moest je elk onderdeel zo ontwerpen dat je het weer uit die vorm zou krijgen. Die beperkingen heb je nu niet meer.” Het is een van de redenen waarom veel 3D-printing onderdelen bestaan uit een soort lattenwerk, om gewicht te sparen zonder aan stevigheid in te boeten. Daarnaast zou 3D-printing ook gewoon flexibeler zijn. Zeker voor prototyping is dat een voordeel, zegt Neves: “Ik heb een klant die 180.000 euro kon sparen op gietvormen alleen.”

De vernieuwing is echter niet beperkt tot vormen, ook de materialen zijn fel verbeterd. “De meesten associëren 3D-printing nog met de eerste filament printers. Die zijn leuk, en die hebben zeker hun plaats, maar die voorwerpen breken snel. Daarom geven wij erg veel samples weg. Zo hebben we voor één van onze klanten reactiekamers gemaakt. Die had daar zelf nooit aan gedacht om zoiets te printen. Maar de P12 Nylon die we gebruiken is erg stevig, dat kan tegen de hitte, tegen UV-licht enzovoort”, aldus Neves.

Al bij al lijkt de technologie nog wel wat ‘evangelising’ werk voor de boeg te hebben. “3D-printing gaat voor alle duidelijkheid niet alle productie vervangen, ” voegt Stijn Paridaens daaraan toe. “Het is er eerder een aanvulling op. Maar om door te breken in de industrie zijn de bedrijfsingenieurs een belangrijke schakel. Zij maken de ontwerpen en ze hebben de neiging om bij de traditionele manier van werken te blijven, ze denken nog in die manier waarop ze het al tientallen jaren doen. En als je naar hen komt met je 3D-printing-design dan is het antwoord meestal ‘nee’. Je ziet al veel jongeren in België die op school 3D-printers leren kennen, maar de ingenieurs in bedrijven, die doen het liever zoals ze het al jaren doen. Zij willen zien dat iets bewezen is, dat het werkt.”

Neves: “We moeten mensen leren hoe ze 3D-printing in hun ontwerpen kunnen gebruiken, en vooral hoe ze dat correct moeten doen. Want je kan er veel geld en tijd mee winnen, zolang je het juist doet. Als je specifiek ontwerpt voor deze vorm van printing, kan je heel sterke dingen doen.”

3D-geprinte schoenen

Of 3D-printing ook snel naar de consumentenmarkt gaat, is daarbij nog een andere vraag, zegt Paridaens: “Voordat 3D-printing echt kan doorbreken in de consumentenmarkt, moet het eerst gebruikt worden door grote bedrijven die in de retail zitten. We hebben het geprobeerd om met Ziggzagg rechtstreeks naar de klant te gaan. Ze zijn er niet klaar voor. Je hebt grote retailers nodig die een technologie willen adopteren en ze op grote schaal naar de consument kunnen brengen. Ze hebben dat vertrouwen nodig, voordat ze het zelf als waardevol product zien.” In die zin, zo zegt Paridaens, sleept de technologie nog een beetje het imago van de eerste gadgets mee die met 3D-printing werden gemaakt.

Consumenten gaan 3D-geprinte waren gebruiken zonder dat ze het weten

Retailers die zich op 3D-printing storten, zijn er anders al wel. De Amerikaanse keten Superfeet gaat bijvoorbeeld de voeten van klanten scannen, om voor hen gepersonaliseerde zolen te kunnen printen. “Het idee daarachter is dat Mike niet langer een maat 11 of 10 heeft, maar een maatje ‘Mike'”, zegt Eric Hayes, CEO van Superfeet.

Andere bedrijven, zoals de maker van sportschoenen Brooks, gaan nog iets verder en gaat hele onderdelen van zijn schoenen ontwerpen voor 3D-printing. En dat is de toekomst, zegt Emilio Juárez. “Consumenten gaan 3D-geprinte waren gebruiken zonder dat te weten”, vertelt hij. “Ze trekken zich van dat proces niet veel aan. Ze gaan veel gepersonaliseerde voorwerpen hebben, maar ze weten daarbij misschien niet waar dat vandaan komt. Veel van de elementen in een product gaan geproduceerd worden met 3D-printing, en dat is de echte revolutie. Het is er, maar je moet het niet zien. Het is gewoon de functionaliteit en het gemak dat je wilt brengen. Omdat het lichter is, en goedkoper, en sneller.”